薄带铸轧的500~700mpa级经济型高强钢及其生产方法介绍

<股票配资网>薄带铸轧的500~700mpa级经济型高强钢及其生产方法介绍

本发明属于钢铁生产技术领域,特别涉及基于薄带铸轧的500~级经济型高强钢及其生产方法。

背景技术:

汽车、工程机械、农用机械、钢结构等领域都具有轻量化、节能化的发展趋势,特别是在结构件、安全件及覆盖件等部位,对于薄规格、高强度/超高强度钢的需求日益增大。如混凝土泵车臂架,汽车起重机伸缩臂、履带式起重机拉板、大型农用机械驾驶室及料仓等,其关键部件已要求采用超高强度薄钢板进行制作,以减少自重、提高设备效率并降低能耗。在汽车领域,超高强度薄钢板已应用于车身骨架结构件和安全件。超高强度薄钢板的应用推动了装备轻量化与节能降耗,提高了其安全性,产生了显著的经济效益及社会效益。

现有普遍的高强钢生产工艺流程为:钢水冶炼→厚板坯(或薄板坯)连铸→粗轧→热连轧→层流水冷却→卷取。而为达到所需要的高强度,需要添加较多的nb、v、ti、mo等合金元素,这些元素价格较高,导致材料的合金成本上升。另外,高强钢一般在热轧之后,需要再进行冷轧,或者进行淬火+回火的调质处理,以获得需要的组织。因此现有高强钢的生产工艺流程存在生产流程长、制造工序多、能耗大、环境负荷大等问题。并且由于以传统热轧和以csp为代表的薄板坯连铸连轧工艺在生产规格上的局限性,1.5mm及以下厚度规格的薄带钢的生产稳定性一直无法得到保证,而且生产成本较高。

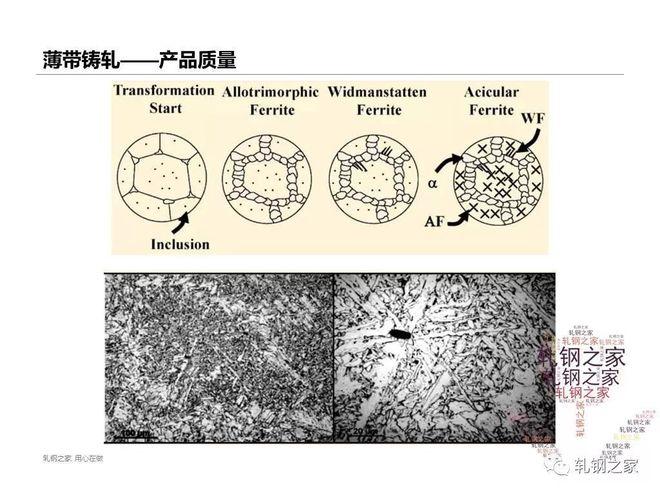

薄带铸轧是一种新型的薄带钢生产方法,它是以两个旋转的冷却辊为结晶器,用液态金属直接生产薄带材的技术,是将快速凝固与轧制变形融为一体的短流程、近终形加工工艺。整个产线长度从液态钢水到固态钢卷仅有50m左右,省去了传统热连轧的加热炉、多道次粗轧等工序,多机架精轧也精简为只有一个机架,同时冷却段也大大缩短。双辊薄带连铸技术以其生产流程短、工序少、能耗低以及排放少的特点,在应用到薄规格高强钢生产时具有无可比拟的优越性。特别的是,在双辊薄带连铸亚快速凝固条件下可以获得晶粒细小的铸态组织,同时在后续的气雾冷却阶段,在高压水的作用下快速冷却,形成不规则的针状铁素体、以及棒状贝氏体等具有较高基体强度的显微组织。相对于传统工艺生产的高强钢,可以在很少的合金元素加入量下(仅需少量的nb,可省去v、ti、mo等元素的添加)获得相对较高的强度,大幅降低合金成本。同时双辊薄带连铸技术生产的高强钢,可采用很低的碳含量(c含量可低至0.01%),可大幅改善传统工艺生产的高强钢(c含量一般为0.12%~0.2%)焊接性能不利的问题。

为了实现节能环保,以及减少贵重合金元素消耗、降低生产成本,同时大幅提高焊接性能,本发明提出了一种基于薄带铸轧的500~级经济型高强钢及其生产方法。

技术实现要素:

鉴于上述问题,本发明提供了一种基于薄带铸轧的500~级经济型高强钢及其生产方法,以解决常规工艺生产高强钢工艺流程长、工序多、合金消耗多的问题,并提高其焊接性能。

为实现上述目的,本发明提供的技术方案是:

本发明基于薄带铸轧的500~级经济型高强钢及其生产方法,其化学成分按质量百分比包括:c:0.01~0.04%,mn:0.8~1.6%,si:0.2~0.6%,cr:0~0.3%,nb:0.02~0.05%,al:≤0.003%,p:≤0.02%且大于0,s:≤0.005%且大于0,余量为fe及杂质元素。

相应地,本发明还公开了一种基于薄带铸轧的500~级经济型高强钢及其生产方法,包括步骤:

1)按照上述化学成分及比例配料,冶炼获得钢水;

2)将步骤1)获得的钢水进行薄带连铸,获得铸带;

3)对步骤2)中的铸带进行热轧,随后经过冷却后卷取获得钢卷。

优选地,在上述的经济型高强钢薄带的生产方法中,所述步骤(1)中,采用eaf电炉炼钢,vd真空脱碳脱氧,lf精炼,得到成分合格钢水。

优选地,在上述的经济型高强钢薄带的生产方法中,所述步骤2)中,将钢水采用双辊薄带铸轧设备进行铸轧,钢水的开浇温度为1560~1680℃,铸轧速度为30~110m/min,钢水在惰性气体保护下进行薄带连铸。

优选地,在上述的经济型高强钢薄带的生产方法中铸轧速度薄带铸轧的500~700mpa级经济型高强钢及其生产方法介绍,所述铸带的厚度为1.2~2.5mm。

优选地,在上述的经济型高强钢薄带的生产方法中,所述步骤3)中,所述铸带经过压下量为20%~50%的一道次热轧轧制成薄带,热轧出口温度为850~1000℃。

优选地,在上述的经济型高强钢薄带的生产方法中,所述薄带的厚度为0.8~2.0mm。

优选地,在上述的经济型高强钢薄带的生产方法中,所述热轧后的薄带经气雾冷却系统冷却至420~550℃,卷取后得到热轧卷,然后吊放至垛位空冷至室温。

优选地,在上述的经济型高强钢薄带的生产方法中,所述卷取温度在280~450℃之间。

优选地,在上述的经济型高强钢薄带的生产方法中,所述卷取后的薄带钢在后续使用前可以经过酸洗或不酸洗。

有益技术效果

与现有技术相比较,本发明的特点和有益效果至少包括:

本发明的经济型高强钢采用薄带铸轧的短流程生产工艺,生产工序少,贵重合金元素添加量少,生产成本及人力成本大幅降低。

本发明的薄带铸轧经济型高强钢c含量更低,焊接性能更好。

本发明的薄带铸轧经济型高强钢,其金相组织为非等轴针状铁素体以及短棒状贝氏体形态。

本发明的薄带铸轧经济型高强钢成型性能更好。在连铸阶段,由于铸带厚度较薄并且凝固速度较快,在薄带钢中无明显的中心p偏析带和长条状的mns夹杂带,表现出较高的韧性和成型性能,在后续进行冷变形加工时可避免出现开裂。

本发明的薄带铸轧经济型高强钢,在不同批次间的性能波动更小,有利于产品使用性能的稳定。

附图说明

为了更清楚地说明本发明的实施例的技术方案铸轧速度,下面将对实施例的附图作简单的介绍。显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

图1为实施例1中生产的薄带铸轧经济型高强钢的金相组织;

图2为实施例2中生产的薄带铸轧经济型高强钢的金相组织。

具体实施方式

为了使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另作定义,本发明所使用的技术术语或科学术语应当为本发明所属领域具有一般技能的人士所理解的通常意义。

实施例1

薄带铸轧级别高强钢

1)冶炼:采用eaf电炉炼钢,vd真空脱碳脱氧,lf精炼,得到成分合格钢水。按重量百分比为:c:0.026、mn:1.15、si:0.35、cr:0.17、nb:0.038、p:0.012、s:0.002、al:0.002,余量为fe及杂质元素。

2)薄带连铸:将成分合格的钢水采用双辊薄带铸轧设备进行铸轧,钢水的开浇温度为1630℃,铸轧速度为75m/min,钢水在惰性气体保护下进行薄带连铸。获得厚度为1.72mm的铸带。

3)热轧:铸带随后经过压下量为30%的一道次热轧轧制成1.2mm的薄带,轧制出口温度为885℃。

4)冷却及卷取:热轧薄带经气雾冷却系统冷却至480℃,卷取后得到热轧卷,然后空冷至室温。所得薄带的力学性能见表1,金相组织见图1。

表1实施例1中薄带铸轧级别经济型高强钢的力学性能

实施例2

薄带铸轧级别高强钢

1)冶炼:采用eaf电炉炼钢,vd真空脱碳脱氧,lf精炼,得到成分合格钢水。按重量百分比为:c:0.030、mn:1.75、si:0.42、cr:0.26、nb:0.054、p:0.012、s:0.002、al:0.002,余量为fe及杂质元素。

2)薄带连铸:将成分合格的钢水采用双辊薄带铸轧设备进行铸轧,钢水的开浇温度为1625℃,连铸速度为68m/min,钢水在惰性气体保护下进行薄带连铸。获得厚度为1.86mm的铸带。

3)热轧:铸带随后经过压下量为25%的一道次热轧轧制成1.4mm的薄带薄带铸轧的500~700mpa级经济型高强钢及其生产方法介绍,轧制出口温度886℃。

4)冷却及卷取:热轧薄带经气雾冷却系统冷却至440℃,卷取后得到热轧卷,然后空冷至室温。所得薄带的力学性能见表2,金相组织见图2。

表2实施例2中薄带铸轧经济型高强钢的力学性能

对比例1

常规热轧级别高强钢

1)采用铁水预脱硫,转炉顶底复合吹炼,rh真空循环脱氧工艺,同时进行钙处理,lf精炼,得到成分合格钢水,连铸成220mm厚的铸坯。成分按重量百分比为:c:0.07、mn:1.4、si:0.15、nb:0.05、cr:0.20、v:0.04、ti:0.015、p:0.013、s:0.007、al:0.032,余量为fe及杂质元素。

2)将上述成分合格的连铸坯加热到1220℃并保温,进行均热处理。后经r1和r2两机架粗轧成35mm中间坯,粗轧压下率为84%,粗轧出口温度为1020℃。再将中间坯经f1~f7七机架连轧成2.0mm的带钢,精轧压下率为94%。带钢终轧温度为880℃,经超快冷系统冷却偶进行卷取,卷取温度为450℃。所得材料的力学性能见表3。

表3对比例1中传统工艺下所得高强钢的力学性能

对比例2

常规热轧级别高强钢

1)采用铁水预脱硫,转炉顶底复合吹炼,rh真空循环脱氧工艺,同时进行钙处理,lf精炼,得到成分合格钢水,连铸成220mm厚的铸坯。成分按重量百分比为:c:0.07、mn:1.58、si:0.09、nb:0.043、ti:0.077、p:0.014、s:0.001、al:0.038,余量为fe及杂质元素。

2)将上述成分合格的连铸坯加热到1240℃并保温,进行均热处理。后经r1和r2两机架粗轧成35mm中间坯,粗轧压下率为84%,粗轧出口温度为990℃。再将中间坯经f1~f7七机架连轧成2.2mm的带钢,精轧压下率为94%。带钢终轧温度为870℃,卷取温度为430℃。传统工艺下所得级别高强钢的力学性能见表4。

表4对比例2中传统工艺下所得级别高强钢的力学性能

以上所述仅是本发明的具体实施方式,应该指出,对于本技术领域的普通技术人员来说,不在脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明保护的范围。